企业需求

面临挑战

原料仓卡板物料较多,环境变化大。

产品品种多,需要根据产品自动切换不同的分拣方式和配送逻辑。

空载具运到分拣码头,下班或放假会造成码头爆仓,搬运到原料仓周转区会增加载具周转成本。

成品下线无载具,另外需要最大化利用成品仓,减少通道面积。

解决方案

定制WMS系统,制定每个产品物料的分拣方式与配送顺序,供应商来料后工人扫码获取拣送信息,从源头管控物料。

对载具贴码分类,由系统动态分配托盘回收位置。

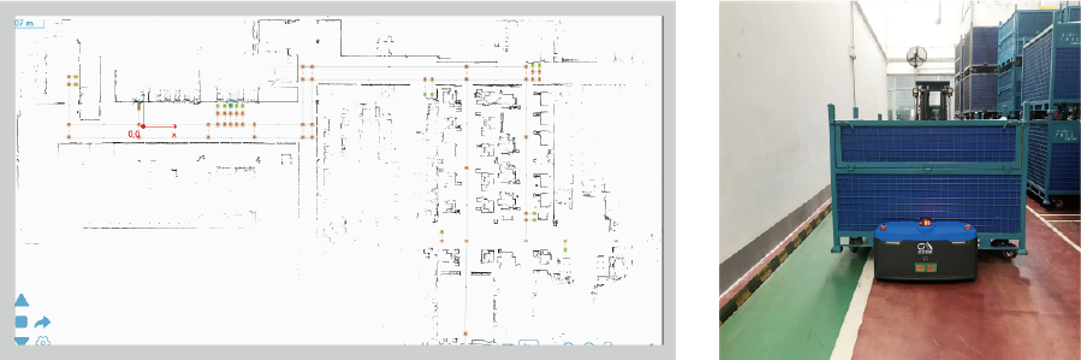

硬件:12台微型叉车,4台潜伏顶升AMR、1台服务器、1套网络解决方案。

软件:WMS系统部署、京信调度系统

项目成效体现

减员增效: 节省车间分拣搬运工人共20人左右,节省成品仓叉车司机6人左右 。

自动化布局: 实现原材料上线,成品下线,成品出货的自动化搬运。

信息化管理: 通过控制系统和WMS系统,实时管理物料位置,库位状态,实时自动汇总生产数据。

Copyright © 京信智能科技(广州)有限公司 2024 All Rights Reserved